3 самоделки из аэрозольного баллончика

Обычно пустые аэрозольные баллончики отправляются в мусорный бак. А ведь из них можно сделать полезные и занятные самоделки, которые порадуют взрослых и даже детей.Как сделать надежный и легкий шкив

Чтобы не отвлекаться во время работы, заранее обзаведемся:

двумя баллончиками;

- L-образным кронштейном;

- шпилькой и гайками;

- гвоздем или шилом;

- ножницами;

- ножовкой по металлу;

- напильником и наждачной бумагой;

- клеем;

- дрелью и сверлом.

Прежде чем разрезать баллончик, убедимся, что он пустой. Но в любом случае с противоположной от себя стороны сделаем прокол гвоздем или шилом.

Отрезаем ножницами от двух баллончиков верхние части.

Кромки среза сглаживаем вручную наждачной бумагой или, зажав крышку за стержень в патроне дрели, напильником.

Удаляем из крышек стержень, пружину и распылитель. Склеиваем крышки верхними частями так, чтобы образовался желобок будущего шкива.

Фиксируем полученный узел стержнем и гайками. Оставляем его в таком положении до тех пор, пока клей окончательно не отвердеет. После чего крепление снимаем.

Расширяем отверстия в склеенных крышках дрелью и сверлом.

Из L-образного кронштейна выгибаем U-образный.

Укорачиваем стержень с резьбой ножовкой по металлу, предварительно определив его длину. Обрабатываем напильником края среза.

Накручиваем на один конец шпильки гайку, пропускаем ее в отверстия кронштейна и шкива. Снаружи сборку фиксируем другой гайкой.

Шкив из баллончиков получился достаточно прочным. С его помощью можно поднимать большинство бытовых грузов и при этом быть спокойным за их сохранность.

Удобная и красивая дверная ручка из аэрозольного баллончика

На это уйдет немного времени, сил и средств, если заранее обзавестись:

- аэрозольным баллончиком;

- гвоздем или шилом;

- болтом;

- ножовкой по металлу;

- напильником;

- термопистолетом и клеем;

- полировочным средством.

После прокола, срезаем верх и низ баллончика. Избавляемся от распылителя и трубки. Срез шлифуем с помощью диска или наждачной бумаги.

Пропускаем болт в отверстие верхней части баллона и фиксируем его клеем.

Выжидаем столько времени, пока клей не застынет полностью.

Смазываем клеем нижнюю и верхнюю части и прижимаем друг к другу. Выдерживаем их в таком положении до полного отвердевания клея.

Вставляем в отверстие в двери болт и закрепляем с обратной стороны гайкой. После этого ручку полируем, что придаст ей привлекательный вид.

Как сделать игрушечный волчок

Детям он, безусловно, понравится, т. к. благодаря своей легкости будет вращаться без остановки не менее двух минут. Для работы нам надо приготовить:

- использованный баллончик;

- клей;

- болт или штеккер;

- ножовку;

- напильник.

Отрезаем верх и низ у баллончика и соединяем их с помощью клея. Заранее в отверстие верхней части вставляем и приклеиваем штекер от наушников или болт с закругленной головкой.

Как только клей высохнет, игрушка готова для игры.

Смотрите видео

Не выкидывайте газовые баллончики или мод флешки

Если у вас есть газобалонная пневматика, то наверняка полно пустых баллончиков. Автор статьи предлагает не выбрасывать их, а сделать прочный корпус для флешки.

Внимание!!! Перед распилом баллончика убедитесь в том что там не осталось газа! Баллончик под большим давлением и его разборка может привести к взрыву баллона!

Итак, в наших руках пустой баллончик (а лучше два) импортного производства из под углекислого газа (CO?). Можно использовать и отечественные баллоны — у них толщина стенки даже чуть больше (хотя и эти достаточно толстые), но, к сожалению, они короче, поэтому длинные флешки рискуют не влезть в них.

Дальше нам необходимо распилить баллончик на две части, из которых, одна станет корпусом, а вторая — крышкой. Хотя лично мне не понравился вариант крышки в виде стандартного горлышка, так что крышка была изготовлена из полукруглого донышка второго баллона. Обращаю внимание на необходимость очень точного разреза перпендикулярно оси! Даже незначительные погрешности могут привести к тому, что при соединении корпуса и колпачка стенка обретет вполне заметный «излом». Естественно, торцы отпиленных частей необходимо ровно зашлифовать «шкуркой» на ровной поверхности, например, стекле. В принципе, на этом можно и закончить — флешка получится лаконичной и брутальной, но я решил слегка приукрасить корпус и сделал с обеих сторон по три косых пропила с помощью двух, сложенных вместе, ножовочных полотен. После чего опять выровнял разрезы надфилем и «шкуркой» (но не очень мелкой — нам будут на руку микроцарапины на стенках прорези), обернутой вокруг пластиковой карты.

Естественно, что просто так оставлять отверстия в корпусе было нельзя, поэтому я начал думать чем же их прикрыть. После перебора нескольких решений я пришел к довольно хитрому варианту. Для этого в магазине канцелярских товаров покупается линейка желаемого цвета — я выбрал УФ-активный (флуоресцентный) оранжевый, так как он хорошо сочетается со шлифованным металлом. Также необходимо проверить, чтобы толщина пластика примерно совпадала с толщиной прорези, а точнее немного превышала ее.

Из линейки выпиливается небольшой кусочек цветного пластика с таким расчетом, чтобы его можно было вставить в эту прорезь с запасом по длине и высоте. На всякий случай напоминаю, что по толщине он должен быть чуть больше прорези и не влезать в нее. Торец зашлифовывается до полукруглого профиля — чтобы плотно прилегать к «дну» прорезей.

Нам потребуется дихлорэтан, который широко известен моддерам, любящим работать с оргстеклом, и обычно продается на радиорынках. С помощью кисточки или ватной палочки необходимо быстро и обильно смочить боковые поверхности и торец кусочка линейки, подождать несколько секунд пока дихлорэтан размягчит поверхность пластика и с усилием вставить его в щель до упора (можно помочь себе молотком). Проверьте, чтобы нигде не было зазоров.

Теперь откладываем это и идем пить чай (не забыв хорошо помыть руки после дихлорэтана). Нам нужно дождаться пока дихлорэтан полностью испарится и пластик приобретет первоначальную твердость — не трогайте его хотя бы несколько часов, иначе вы рискуете расшатать плотную посадку. Когда все высохнет, можно срезать лишний пластик снаружи, стараясь не задеть металл, и зашлифовать его вровень с корпусом.

Также зашлифовать пластик вровень с металлическим корпусом можно и изнутри, хотя это не обязательно. Возможно, без этой операции пластик будет даже надежнее держаться в пазе, но скорее всего это будет немного мешать установке платы флешки.

Пластик на удивление хорошо закрепился и не собирался вылетать, несмотря на малую толщину. Раз технология оказалась успешной, то я проделал то же самое со всеми остальными прорезями, естественно на этот раз «оптом». Конечно, после этого корпус был окончательно зашлифован.

Далее необходимо было продумать технологию крепления платы флешки в ее новом корпусе. Для этого из той же линейки были выпилены три шайбочки под внутренний диаметр корпуса, после чего в них были сделаны прорези под разъем флешки. Две из них будут склеены вместе и будут прочно удерживать плату в корпусе, а третья станет ответной частью в крышке.

После этого встал вопрос организации подсветки. Грех было не воспользоваться свойством УФ-активности пластика и поэтому на роль подсветки был выбран 3 миллиметровый ультрафиолетовый светодиод. При попытке прямого подключения его вместо стандартного светодиодного индикатора на плате, оказалось, что там для него маловато питания и он еле светится. Единственным источником питания остается 5 вольт из USB-разъема, но в этом случае мы утратим функцию индикации чтения/записи.

Воспоминания основ электротехники подсказали решение в виде транзистора. Первый попавшийся элемент был обнаружен на старой плате от жесткого диска и выпаян оттуда, признаюсь — никакого подбора по параметрам я не производил и даже не разглядел маркировку, но на удивление схема заработала! Вкратце — непосредственно питание берется с тех самых 5 вольт через резистор, а «земля» подключена к транзистору, и появляется она именно тогда, когда транзистор фиксирует напряжение на контактах светодиода-индикатора. Простенькая схема прилагается.

Все элементы были размещены на плате «навесным» монтажом, но в данном случае эстетика нас не сильно волнует, т.к. внутренностей мы не увидим.

После этого плату можно вклеить в вырезанные чуть раньше шайбочки, а их вклеить в корпус. Почти все готово — осталось разобраться с крышкой. Для фиксации крышки на разъеме флешки был применен соответствующий разъем типа «мама», вклеенный в крышку эпоксидным клеем.

Остается вклеить ответную шайбочку в крышку, чтобы прикрыть разъем, и можно любоваться результатом.

(Источник)

Новость – печальный опыт

Это в общем-то не отдельная публикация , а продолжение моей заметки о заправляемых баллонах, приобретенных мной на Ганзе. Итак, все произошедшее видно на фотке. Суть произошедшего крайне проста – разорвало баллончик при заправке его из огнетушителя. Скажу сразу, что жертв и разрушений не было, хлопок напоминал взрыв кетайской новогодней петарды.. вторичных факторов ( осколков) тоже не было, баллон отлетел в сторону весьма далеко, ударив меня по пальцу.. Представляю радость собрата Репетена, который все время предупреждал, что е.. т… Ну да.. как есть порвало, но давайте разберемся и сделаем выводы.

Итак… с момента приобретения баллонов и их эксплуатации прошло месяца 2-3, использовано около 4 кг С02, т е процесс надувательства приобрел рутинный характер и проблем собственно не было. Однако желание проверить, сколько же максимально кислоты можно надуть в баллончик осталось. Пустые баллончики весят обычно от 29 до 32 г.. Тот, что на картинке изначально был “дохленьким” и весил всего 27, 7 г.. После стандартной процедуры закачки оказалось, что удалось задуть 15, 5 г СО2, баллон при этом обмерз и был оставлен для согревания на батарее, далее при попытке вставить его в глетчер парабеллум и произошел бабах. В общем я не ведая того, провел испытания давлением по обычному протоколу.. заполнил емкость жидкостью и создал избыточное давление.. Баллон не выдержал Хочу выразить благодарность Дмитрию (васди) за разъяснения по поводу процедуры испытаний сосудов рпод давлением. Да, немаловажно, что экспозиция накачки была мной самовольно увеличена вдвое..( Стандартно 30 секунд, супротив 60 секунд в последнем случае) Баллона с клапаном Шредера не подвергались экстремальной накачке, но очевидно все будет то же самое. Итак причины разрыва очевидно следующие

1. Превышение экспозиции накачки вдвое

2. Искусственно созданное нагреванием избыточное давление унутри баллончика (

3.Врожденная дефективность самого баллона

Следует сказать также, что клапан в баллоне остался неповрежленным, что говорит о хорошем качестве изготовления баллончиков.

Выводы из произошедшего тоже вполне очевидны

1. Не следует накачивать баллончик свыше его нормальной вместимости в 12 ну 12, 5 г ( Оптимальное время накачки 30 секунд)

2. Не следует подвергать баллончик резким температурным воздействиям ( как то греть на батарее или в руках) баллончики взвешивались сразу после надувательства в холодном виде

3 И проводите процедуру накачки все ж надев перчатки или пользуясь тряпкой.. Каска и очки желательны..))

Итак еще один вывод.. Согласно данным из сторонних ресурсов ( ганза, попган итд) баллончик довольно вынослив и способен выдерживать превышение давления в 10 раз. ЭТО НЕПРАВДА. Может порвать и при удвоении давления и даже меньше. Не теряйте бдительности и соблюдайте ТБ.. все ж это сосуд под давлением.

Баллоны 12гр для пневматического оружия. Разрушаем мифы!

Так ли это? Ну что же, посмотрим и проверим! Протестируем 3 самых известных производителей 12-ти граммовых баллонов: Quarta, Crosman и Umarex.

В этом тесте мы коснемся следующих аспектов:

- Качество

- Вес

- Количество газа

- Легкость и качество прокола

- Скорость и количество выстрелов с одного баллона

- Экономическая эффективность

Качество

Quarta. Надписи на баллоне нанесены хорошей краской, достаточно стойкой и не осыпающейся в руках. Шрифт надписей расплывчатый. «Головка» баллона ровная и нареканий не вызывает.

Crosman. Взяв в руку баллончик, с удивлением обнаружил то, что краска осталась на пальцах. Надписи нечеткие, особенно это касается надписей мелким шрифтом. «Головка» баллона кривая, что скорее всего может сказаться на ресурсе над баллонной прокладки оружия.

Umarex. Качество этих баллонов хотелось бы отметить! Надписи очень четкие, благодаря тому, что они нанесены не только стойкой краской, но по сути и выгравированы на корпусе баллона (на более ранних версиях баллонов Umarex они были нанесены просто краской, гравировка отсутствовала). К «головке» так же никаких претензий – ровно и аккуратно.

Вывод: баллоны Quarta и Umarex с достоинством прошли этот тест и не вызывают сомнений в том, что их можно использовать в горячо любимом оружии. А вот баллоны Crosman наоборот вызывают нарекания из-за своей кривой «головки», которая теоритически может сократить ресурс над баллоной прокладки вашего оружия. Конечно же если ваш пистолет изготовлен в России (подразумевается МР654 и МР656), то можно не обращать внимания на этот момент, благо прокладки стоят копейки. Но если же у вас пистолет от зарубежных производителей, на который купить ЗИП комплект достаточно сложно, я бы не рекомендовал использовать баллоны Crosman.

Вес

Не редко вижу в обсуждении баллонов этот параметр. Многие стрелки утверждают, что баллоны Crosman заметно тяжелее своих конкурентов. Так ли это? Проверим!!!

Для полноты теста, возьмем по три неиспользованных баллона каждого производителя и КАЖДЫЙ баллон взвесим не менее 5 раз…

Результаты в таблице ниже.

Вывод: баллончики от Crosman действительно самые тяжелые, но их вес ничтожно мало отличается от конкурирующей продукции.

Количество газа

Напомню, мы тестируем 12-ти граммовые баллончики с углекислым газом. Судя по названию баллончиков, в них должно быть 12 грамм газа. Что мы и проверим. Взвешиваем неиспользованные баллончики и их же после использования.

Вывод: миф о том, что разные производители закачивают разное количество газа в баллоны, полностью развеян. Все три производителя закачали в баллоны ровно 12 грамм газа.

Прокол баллона

Quarta – прокол баллона достаточно тугой, отверстие прокола неровное

Crosman – прокалывается с небольшим усилием, отверстие неровное

Umarex – прокалывается легко, отверстие прокола ровное

Вывод: хуже всех прокалываются баллоны Quarta – нужно приложить усилия для прокола и отверстие прокола очень неровное.

Скорость пули и количество выстрелов с одного баллона

Для этого теста я решил использовать злобный пистолет – Umarex Magnum Research Desert Eagle

А выбрал я этот пистолет не просто так – он достаточно мощный, точный (стреляет пулями), имеет систему Blowback. Естественно имея все эти положительные качества, он имеет и главный недостаток – расход баллонов.

Используемые пули – RWS Diabolo Basic (0,45гр.)

В этом тесте последним выстрелом считается тот, после которого система Blowback сама не взводит курок.

Замер скорости производим с помощью хронографа ИБХ-713. При замерах скорости, расстояние от дульного среза до хронографа составляет порядка 30 сантиметров. Интервал между выстрелами не менее 5 секунд. Интервал между тестом баллончиков не менее 15 минут.

Результаты теста можно увидеть на графике и таблице ниже

*Ось по вертикали – скорсоть пули, ось по горизонтали – количество выстрелов

*скорость и кол-во выстрелов с одного баллона

*итоговые показатели по скорости и кол-ву выстрелов с одного баллона

Вывод: на баллонах Umarex и Crosman выявлена вполне стабильная скорость, чего не скажешь о баллонах Quarta, которые дают более скачкообразную скорость выстрела(см. График). Но в то же время, средняя скорость на баллонах Quarta чуть-чуть выше, чем у Crosman и Umarex.

Экономическая эффективность

В этом тесте все предельно просто – считаем стоимость одного выстрела с этого баллона (стоимость пули не учитываем, рассчитываем только стоимость газа). Цены взяты из ассортимента нашего магазина на момент написания статьи.

Вывод: результаты этого теста говорят сами за себя – наиболее экономически выгодными баллонами являются баллоны Quarta

Вывод по результатам теста

По сути все баллоны одинаковы, их различия несущественные…. И, увы, должен признать что был не прав, убеждая друзей в том, что есть явные лидеры в производстве баллонов.

p.s. GatLing, Родомир и Draugr! Искренне признаюсь, был не прав! Ваша правда – все баллончики однох одинаковые и цена с брендом не равно качество!

Дмитрий Шевченко (lvsw)

фото автора.

Для https://www.air-gun.ru

Что такое пневматика?

Пневматика – это технология сжатого воздуха, но в некоторых кругах более модно называть ее типом автоматизации управления. Сжатый газ – обычно воздух, который может быть как сухого, так и смазанного типа – используется для приведения в действие концевого эффектора и выполнения работы. Концевые эффекторы могут варьироваться от обычного цилиндра до более специализированных устройств, таких как захваты или пневморессоры. В вакуумных системах, также в области пневматики, используются генераторы вакуума и чашки для выполнения деликатных операций, таких как подъем и перемещение больших листов стекла или хрупких предметов, таких как яйца.

Инженерыобычно используют пневматику в таких отраслях, как медицина, упаковка, транспортировка материалов, развлечения и даже робототехника. А пневматика может быть полезна в очень специфических приложениях, где опасность является критической – например, в шахте, где случайная искра может означать катастрофу и потерю жизней.

По своей природе воздух легко сжимается, поэтому пневматические системы имеют тенденцию поглощать чрезмерные удары, что полезно в некоторых случаях. Большинство пневматических систем работают при давлении около 100 фунтов на квадратный дюйм, что составляет небольшую часть от 3000 до 5000 фунтов на квадратный дюйм, которые наблюдаются в некоторых гидравлических системах.Таким образом, пневматика обычно используется при гораздо меньших нагрузках.

В пневматической системе обычно используется воздушный компрессор для уменьшения объема воздуха, тем самым увеличивая давление газа. Сжатый газ проходит по пневматическим шлангам и регулируется клапанами на пути к приводу. Сам подачу воздуха необходимо фильтровать и постоянно контролировать, чтобы система работала эффективно, а различные компоненты работали должным образом.Это также помогает продлить срок службы системы.

В последние годы возможности управления пневматическими системами (благодаря современной электронике и комплектующим) значительно расширились. Если раньше пневматические системы не могли конкурировать со многими сопоставимыми электронными системами автоматизации, сегодня технология переживает своего рода возрождение.

Пневматика все чаще используется интересными способами, которые были немыслимы десять или два года назад. Креативные приложения от робототехники до пневматических мышц постоянно попадают в новости, демонстрируя не только творческий потенциал инженерного сообщества, но и присущую этой важной технологии гибкость и адаптируемость.

.Пневматические клапаныВопросы и ответы

Пневматические клапаны Вопросы и ответы : Направляющие регулирующие клапаны запускают, останавливают или изменяют направление потока в системах со сжатым воздухом.

Пневматические клапаны Вопросы и ответы

1. Какова функция пневматического клапана?

Ответ:

Пневматический клапан предназначен для регулирования давления, расхода и направления воздушного потока в пневматических контурах.

2. Как вы классифицируете пневматические клапаны?

Ответ:

Пневматические клапаны можно отнести к

- Распределительные клапаны

- Обратные клапаны

- Регулирующие клапаны

- Регулирующие клапаны давления

3. Какова функция управления направлением клапан?

Ответ:

Направляющие регулирующие клапаны запускают, останавливают или изменяют направление потока в системах сжатого воздуха.

4. Упомяните о применении 2-ходового, 3-ходового и 4-ходового DCV

Ответ:

2-ходовые клапаны используются для двухпозиционных режимов. Трехходовые DCV используются для управления цилиндрами одностороннего действия. Четырехходовые DCV используются для управления цилиндрами двойного действия

5. Каковы функции обратного клапана

Ответ:

Обратные клапаны используются для обеспечения свободного потока сжатого воздуха только в одном направлении и предотвращения потока сжатого воздуха в обратном направлении.

Поскольку обратные клапаны блокируют обратный поток, они также известны как обратные клапаны.

6. Как вы классифицируете DCV по конструкции?

Ответ:

Основываясь на конструкции, мы можем классифицировать DCV как

- Тарельчатые распределители направления

- Золотниковые золотниковые клапаны

- Золотниковые поворотные клапаны

Также читайте: Вопросы и ответы по полевым приборам

7.Что такое челночные клапаны?

Ответ:

Челночные клапаны, также известные как двойные обратные клапаны, используются, когда требуется управление от более чем одного источника питания. Его можно использовать в качестве управляющего клапана логической схемы ИЛИ.

8. Что такое клапан быстрого выхлопа ?. Упомяните его приложение.

Ответ:

Клапан быстрого выпуска – это типичный челночный клапан.

Клапан быстрого выпуска предназначен для быстрого выпуска воздуха из цилиндра в атмосферу.

Используется с цилиндром одностороннего действия с пружинным возвратом для увеличения скорости поршня цилиндров.

9. Назовите две функции клапана регулирования давления

Ответ:

- Ограничьте максимальное давление в системе

- Регулируйте силу или крутящий момент, создаваемый приводом

10. Назовите пять элементов управления, используемых в клапанах

Ответ:

В клапанах используются пять элементов управления:

- тарелка (шар или диск),

- золотник,

- поршень,

- диафрагма и

- скользящие пластины.

Также читайте: Обратные клапаны с наклонным диском

.Что такое пневматический привод?

Пневматический привод – это устройство, способное преобразовывать энергию сжатого газа в движение. Существует несколько различных типов пневматических приводов, и каждый из них сконструирован по-своему. Пневматические приводы могут использоваться как для вращательного, так и для линейного движения и обычно приводятся в действие электрическим компрессором. Хотя движение может быть создано с помощью других средств, таких как гидравлический или электрический двигатель, пневматические приводы безопаснее, дешевле, надежнее и часто обеспечивают большую мощность.

Как работают пневматические приводы

Пневматические приводы обычно относительно просты и зависят от их собственной способности преобразовывать потенциальную энергию в кинетическую энергию. Пневматические приводы обычно состоят из цилиндра или камеры, в которых содержится обычный воздух, сжатый газ или их смесь, и они могут расширяться. Когда газ расширяется, разница давления внутри камеры и естественного атмосферного давления заставляет газ накапливать энергию.Затем газу позволяют контролируемым образом выходить из камеры так, чтобы он был направлен на поршень, шестерню или какое-либо другое механическое устройство. Затем пизон используется для выполнения самой работы, которая должна быть сделана. В зависимости от того, как газ направляется к поршню и как устроен привод, поршень может приводиться в движение по прямой или по кругу.

Применения

Пневматические приводы используются в самых разных сферах, наиболее заметным из которых является двигатель с горючими двигателями, который используется во всех обычных автомобилях.В двигателе, работающем на горючем топливе, пневматический привод можно рассматривать как всю систему, которая позволяет смешивать жидкий бензин с воздухом и воспламенять его, вызывая расширение газа. Хотя это немного отличается от большинства пневматических приводов, поскольку большинство из них не включает зажигание, они работают очень похожим образом. Другие области применения пневматических приводов включают воздушные компрессоры, насосы, переключатели, датчики, пневматические пистолеты для гвоздей, пневматические почтовые трубки и бесчисленное множество промышленных целей.

Преимущества

Пневматические приводы просты как в производстве, так и в управлении, поскольку они очень просты.Пневматические приводы более безопасны, чем другие средства создания движения, потому что их газы вряд ли воспламенится, если они специально не удерживаются и не воспламеняются соответствующим образом. Поскольку пневматические приводы содержат только сжатые газы, газ может храниться даже тогда, когда на привод не подается электричество. Эти свойства делают пневматические приводы очень прочными и позволяют им оставаться в рабочем состоянии очень долгое время.

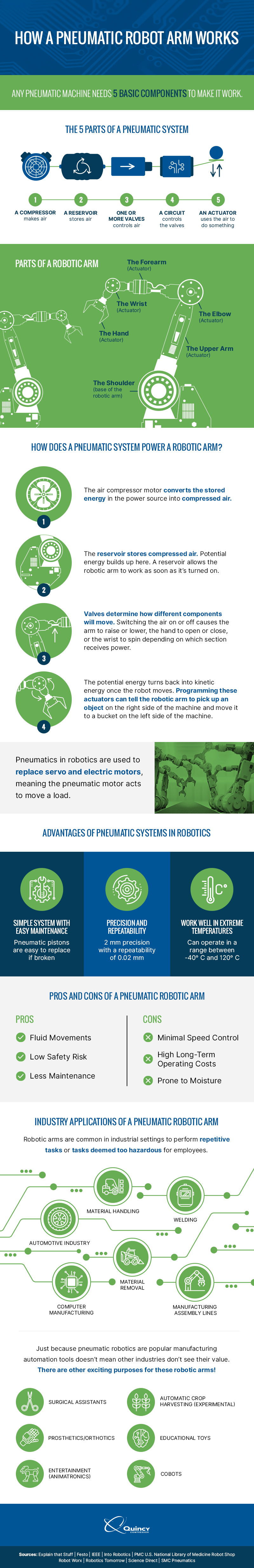

Как работает пневматический робот-манипулятор – инфографика

Последнее обновление: 12 февраля 2020 г., 09:40

Возможно, мы не особо задумываемся о них, но роботизированные манипуляторы создают многие предметы, которые мы использовали каждый день. Вы когда-нибудь задумывались, как они работают? Давайте подробнее рассмотрим внутреннюю работу пневматической роботизированной руки.

Основы работы с пневматическим рычагом

Пневматический рычаг, как и любая другая пневматическая система, требует для работы пяти вещей. Он начинается с компрессора, который производит сжатый воздух.Затем он перемещается в резервуар, в котором хранится воздух. Затем клапаны управляют потоком воздуха, а контуры управляют клапанами, перемещая воздух между частями, которые в нем нуждаются. Наконец, исполнительный механизм использует воздух, чтобы что-то делать.

Базовая роботизированная рука состоит из основания и нескольких приводов. Это число зависит от конструкции манипулятора.

Основание или плечо – это часть руки, которая опирается на пол или возвышающуюся поверхность и обеспечивает стабильное основание для остальной части руки.Оттуда исполнительные механизмы – плечо, локоть, предплечье, запястье и кисть – обеспечивают движение робота. Каждой секцией можно управлять индивидуально, что обеспечивает более точное управление.

Как пневматическая система приводит в действие роботизированный манипулятор?

В любой пневматической системе есть четыре ступени, когда дело доходит до привода роботизированного манипулятора. Во-первых, компрессор использует бензин, пропан или электричество для выработки сжатого воздуха. Любой из них может служить источником энергии для пневматической системы, накапливая потенциальную энергию.Из компрессора этот воздух поступает в резервуар. Он хранится здесь до тех пор, пока он не понадобится роботизированной руке, чтобы систему можно было использовать немедленно, вместо того, чтобы ждать, пока компрессор создаст достаточное давление.

Клапаны в каждом компоненте определяют, как каждый будет двигаться. Включение и выключение воздуха определяет движение каждой части руки.

Наконец, исполнительные механизмы превращают потенциальную энергию, генерируемую компрессором, обратно в кинетическую энергию. Приводы можно запрограммировать на использование этой кинетической энергии для управления пневматическим рычагом.Использование сжатого воздуха предназначено для замены электродвигателей и сервоприводов в рычагах, что упрощает перемещение груза или манипулирование собираемой частью.

Преимущества пневматических систем в робототехнике

Почему пневматические системы постепенно начинают заменять сервоприводы и электродвигатели в робототехнике?

Обслуживание системы намного проще с пневматическими рычагами. Если пневматический поршень выходит из строя, его легко заменить и он требует меньше времени, чем ремонт электронной системы.

Пневматика также чрезвычайно точна. Их можно запрограммировать с точностью до 2 мм, а повторяемость – 0,02 мм.

Они также хорошо работают при экстремальных температурах, как горячих, так и холодных. Стандартный рабочий диапазон пневматического рычага составляет от -40 ° C до 120 ° C (от -40 ° F до 248 ° F).

Плюсы и минусы пневматической роботизированной руки

Эти руки можно использовать практически в любой отрасли, но они не безупречны. Вот некоторые плюсы и минусы использования этих пневматических роботов-манипуляторов.

Плюсы

- Пневматическая энергия обеспечивает гораздо более плавное движение, уменьшая количество ошибок и повреждений.

- Низкий риск для безопасности – Обойти эти руки безопаснее. Если есть проблема, вы можете отключить подачу воздуха к руке, не перекрывая подачу всего растения.

- Меньше обслуживания – Пневматические рычаги требуют меньшего общего обслуживания и их легче и дешевле ремонтировать в случае выхода из строя.

Минусы

- Контроль минимальной скорости – Большинство пневматических рычагов имеют две настройки – включено и выключено.Сложнее контролировать скорость, с которой движутся эти руки.

- Высокие долгосрочные эксплуатационные расходы – хотя они могут быть более эффективными, в долгосрочном плане они обходятся дороже.

- Склонность к влаге – как и любая система сжатого воздуха, эти пневматические рычаги могут быть подвержены повреждению из-за влаги и накоплению влаги внутри компрессора.

Промышленные применения пневматической роботизированной руки

Роботизированные руки полезны для повторяющихся задач или могут быть слишком опасными для сотрудников.Сюда входят такие вещи, как сварка, производство компьютеров, погрузочно-разгрузочные работы, удаление материалов и производственные сборочные линии.

Тот факт, что они популярны в обрабатывающей промышленности, не означает, что роботизированные руки не имеют применения где-либо еще. Их можно использовать в качестве помощников хирургов или для создания протезов и ортопедических изделий в медицине.

Их также можно использовать в развлекательных целях в виде аниматроников или для обучающих игрушек. Проводятся даже некоторые эксперименты с использованием пневматических манипуляторов для автоматической уборки урожая.

В следующий раз, когда вы сядете в машину или отправитесь к врачу на хирургическую операцию, поблагодарите инженера и пневматические роботизированные руки, которые они запрограммировали, чтобы сделать вашу жизнь немного проще или немного безопаснее.

.